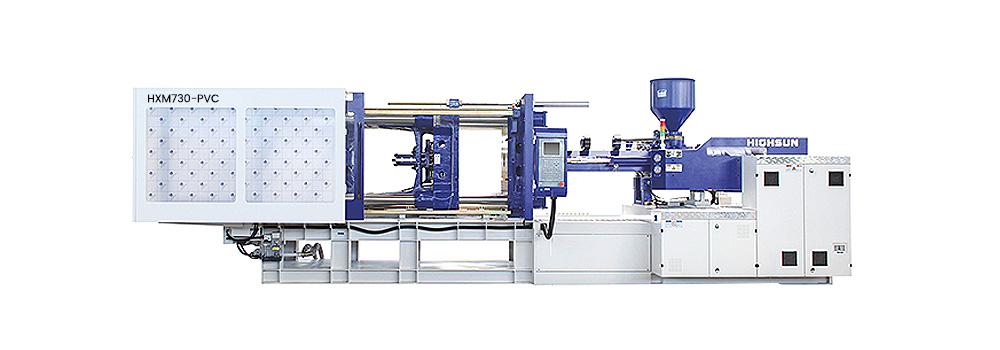

مبدأ عمل آلة قولبة الحقن يشبه المحقنة المستخدمة للحقن. ويستخدم دفع المسمار (أو المكبس) لحقن الحالة المنصهرة الملدنة (أي التدفق اللزج) في تجويف القالب المغلق. عملية الحصول على المنتجات بعد المعالجة والتشكيل.

تعتبر عملية القولبة بالحقن عملية دورية، حيث تتضمن كل دورة بشكل أساسي: التغذية الكمية - الصهر - التلدين - الحقن تحت الضغط - ملء القالب - التبريد - إخراج القالب. بعد إزالة الأجزاء البلاستيكية، يتم إغلاق القالب مرة أخرى للدورة التالية.

مشروع تشغيل آلة القولبة بالحقن: يتضمن مشروع تشغيل آلة القولبة بالحقن ثلاثة جوانب: تشغيل لوحة مفاتيح التحكم، وتشغيل نظام التحكم الكهربائي، وتشغيل النظام الهيدروليكي. حدد إجراء عملية الحقن، وإجراء التغذية، وضغط الحقن، وسرعة الحقن، واختيار نوع القذف، ومراقبة درجة حرارة كل قسم من البرميل، وضبط ضغط الحقن والضغط الخلفي، وما إلى ذلك.

عملية القولبة لآلة قولبة الحقن اللولبية العامة هي: أولاً، يتم إضافة البلاستيك الحبيبي أو المسحوق إلى البرميل، ويتم إذابة البلاستيك عن طريق دوران المسمار والجدار الخارجي للبرميل، ثم تقوم الآلة بإغلاق القالب ويتحرك مقعد الحقن للأمام. أبقِ الفوهة قريبة من بوابة القالب، ثم قم بتغذية أسطوانة الحقن بزيت الضغط لدفع المسمار، بحيث يتم حقن المادة المنصهرة في القالب المغلق بدرجة حرارة أقل عند ضغط مرتفع وسرعة أسرع. يتم الحفاظ على الوقت والضغط (المعروف أيضًا باسم ضغط التثبيت)، والتبريد، والتصلب، ويمكن فتح المنتج لإزالة المنتج (الغرض من ضغط التثبيت هو منع التدفق العكسي للمصهور في تجويف القالب، وتكملة المادة في تجويف القالب، والتأكد من أن المنتج يتمتع بكثافة معينة وتسامح الأبعاد). المتطلبات الأساسية لعملية القولبة بالحقن هي التلدين والحقن والقولبة. تعتبر عملية التلدين شرطًا أساسيًا لتحقيق وضمان جودة المنتجات المصبوبة، ومن أجل تلبية متطلبات القولبة، يجب أن تضمن عملية الحقن وجود ضغط وسرعة كافيين. في الوقت نفسه، بسبب ضغط الحقن العالي، يتم توليد ضغط مرتفع مماثل في تجويف القالب (يتراوح متوسط الضغط في تجويف القالب عمومًا بين 20 و45 ميجا باسكال)، لذلك يجب أن تكون هناك قوة تثبيت كبيرة بما فيه الكفاية للقالب. يمكن ملاحظة أن جهاز الحقن وجهاز تثبيت القالب هما المكونان الرئيسيان لآلة قولبة الحقن.

هناك ثلاثة جوانب رئيسية لتقييم المنتجات البلاستيكية. الأول هو جودة المظهر، بما في ذلك الاكتمال واللون واللمعان وما إلى ذلك؛ والثاني هو الدقة بين الحجم والموضع النسبي؛ والثالث هو الخصائص الفيزيائية والخصائص الكيميائية والأداء الكهربائي وما إلى ذلك. وتختلف متطلبات الجودة هذه وفقًا لمناسبات استخدام المنتجات، كما تختلف المعايير المطلوبة أيضًا.

تكمن عيوب المنتجات بشكل رئيسي في جوانب تصميم القالب ودقة التصنيع ومستوى التآكل. لكن في الواقع، يعاني الموظفون الفنيون في مصانع معالجة البلاستيك في كثير من الأحيان من الوضع الصعب المتمثل في استخدام التكنولوجيا للتعويض عن المشاكل الناجمة عن عيوب القالب وعدم وجود تأثير يذكر.

يعد تعديل التكنولوجيا في عملية الإنتاج طريقة ضرورية لتحسين جودة المنتج ومخرجاته. ونظرًا لأن دورة الحقن نفسها قصيرة جدًا، إذا لم يتم فهم ظروف العملية جيدًا، فسيكون هناك تدفق لا نهاية له من منتجات النفايات. عند تعديل العملية، من الأفضل تغيير حالة واحدة فقط في كل مرة، ومراقبتها عدة مرات. إذا تم ضبط الضغط ودرجة الحرارة والوقت، فمن السهل التسبب في الارتباك وسوء الفهم. إذا كانت هناك مشكلة، لا أعرف السبب. وتتنوع التدابير والوسائل لتعديل العملية. على سبيل المثال، هناك أكثر من عشرة حلول ممكنة لحل مشكلة عدم الرضا عن المنتج. لا يمكن اختيار سوى حل أو حلين رئيسيين لحل جوهر المشكلة. وبالإضافة إلى ذلك، ينبغي لنا أن ننتبه إلى العلاقة الجدلية في الحل. على سبيل المثال: المنتج به انخفاض، في بعض الأحيان يكون من الضروري زيادة درجة حرارة المادة، وفي بعض الأحيان يكون من الضروري تقليل درجة حرارة المادة؛ وفي بعض الأحيان يكون من الضروري زيادة كمية المادة، وفي بعض الأحيان يكون من الضروري تقليل كمية المادة. التعرف على جدوى التدابير العكسية لحل المشاكل

عربي

عربي  English

English русский

русский Español

Español Português

Português عربى

عربى

haixiong@highsun-machinery.com

haixiong@highsun-machinery.com رقم 36 طريق يونغجيانغ الجنوبي، منطقة بيلون. مدينة نينغبو، 315800، الصين

رقم 36 طريق يونغجيانغ الجنوبي، منطقة بيلون. مدينة نينغبو، 315800، الصين