Content

ما هي العوامل التي تؤثر على تكاليف عملية القولبة بالحقن؟

تكلفة المواد

سعر المواد الخام: تؤثر التقلبات في أسعار حبيبات البلاستيك (مثل ABS وPP وPC) بشكل مباشر على التكاليف، حيث تمثل عادة ما بين 50% إلى 70% من إجمالي تكلفة عملية القولبة بالحقن.

استخدام المواد: تؤدي معدلات الخردة العالية (على سبيل المثال، الممرات، والبوابات، والأجزاء المعيبة) إلى زيادة استهلاك المواد. يمكن أن يؤدي تحسين التصميم (على سبيل المثال، تقليل سمك الجدار) أو إعادة تدوير الخردة إلى تقليل التكاليف.

المواد المضافة والأصبغة الرئيسية: المتطلبات الخاصة (على سبيل المثال، مثبطات اللهب ومقاومة الأشعة فوق البنفسجية) تزيد من تكاليف المواد.

التكاليف المتعلقة بالعفن

تصميم القالب وتعقيده: تزيد الهياكل المعقدة (على سبيل المثال، المنزلقات، والرافعات المشطوفة، والأنسجة الدقيقة) من تكاليف تصنيع القالب وصعوبات الصيانة.

عمر القالب: تؤثر درجة الفولاذ (على سبيل المثال، P20، H13) ومعالجة السطح (الطلاء بالكروم، النترتة) على عمر القالب وتكرار الاستبدال.

عدد التجاويف: يمكن للقوالب متعددة التجاويف أن تزيد من إنتاج اللقطة الواحدة، ولكن الاستثمار الأولي أعلى، لذلك يجب تحقيق التوازن بين الطاقة الإنتاجية والطلب.

معلمات العملية والكفاءة

وقت الدورة: يمكن أن يؤدي تقصير وقت التبريد وتحسين معلمات ضغط التثبيت إلى تحسين الكفاءة، ولكن تجنب العيوب (مثل علامات الحوض) الناجمة عن التبريد المفرط.

استهلاك الطاقة: توجد فروق كبيرة في وزن آلة القولبة بالحقن، والنماذج الهيدروليكية مقابل النماذج الكهربائية (النماذج الكهربائية موفرة للطاقة ولكنها مكلفة)، واستهلاك الطاقة لنظام التدفئة/التبريد.

العائد: يمكن أن يؤدي عدم استقرار العملية (مثل تقلبات درجة الحرارة والضغط) إلى مشاكل مثل الفلاش واللقطات القصيرة، مما يزيد من تكاليف الخردة.

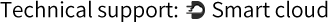

المعدات والعمالة

اختيار المعدات: تعتبر آلات القولبة بالحقن عالية الدقة مناسبة للأجزاء الدقيقة ولكنها باهظة الثمن؛ يمكن للمعدات المستعملة أن تقلل الاستثمار ولكنها قد تزيد من تكاليف الصيانة.

تكلفة العمالة: تعمل الأتمتة (الروبوتات، الإزالة التلقائية للأجزاء) على تقليل الاعتماد على العمالة، ولكن يجب أخذ الاستثمار الأولي في الاعتبار.

الصيانة والاستهلاك: يمكن أن تؤدي الصيانة المنتظمة للمعدات إلى تقليل وقت التوقف عن العمل وإطالة عمر الخدمة.

تحسين تصميم المنتج

اتساق سمك الجدار: يمكن أن يؤدي سمك الجدار غير المتساوي إلى تبريد غير متساوٍ، مما يؤدي إلى إطالة وقت الدورة وزيادة الخردة.

زاوية المسودة وهيكلها: التصميم غير المناسب يمكن أن يجعل عملية التشكيل صعبة أو تتطلب معالجة لاحقة إضافية (مثل التلميع). التوحيد القياسي: إن تقليل عدد أنواع الأجزاء والهياكل المتخصصة يمكن أن يقلل من تعقيد القالب والإنتاج.

حجم الدفعة والخدمات اللوجستية

حجم الطلب: يؤدي الإنتاج بكميات كبيرة إلى توزيع تكاليف القالب والتشغيل، بينما تؤدي الدفعات الصغيرة إلى ارتفاع تكاليف الوحدة.

التعبئة والتغليف والشحن: قد تتطلب هشاشة المنتج تغليفًا متخصصًا، مما يؤدي إلى زيادة تكاليف الخدمات اللوجستية.

الإدارة والعوامل الخارجية

استقرار سلسلة التوريد: يمكن أن يؤدي تأخير المواد الخام أو ارتفاع الأسعار إلى ارتفاع التكاليف.

الامتثال البيئي: يمكن أن يؤدي التخلص من النفايات (على سبيل المثال، انبعاثات المركبات العضوية المتطايرة، وشهادة إعادة التدوير) إلى تكبد تكاليف إضافية.

الجغرافيا: تختلف أسعار الطاقة وتكاليف العمالة والسياسات الضريبية بشكل كبير عبر مواقع المصانع.

مكونات التكلفة الرئيسية لـ صب الحقن ثنائي اللون

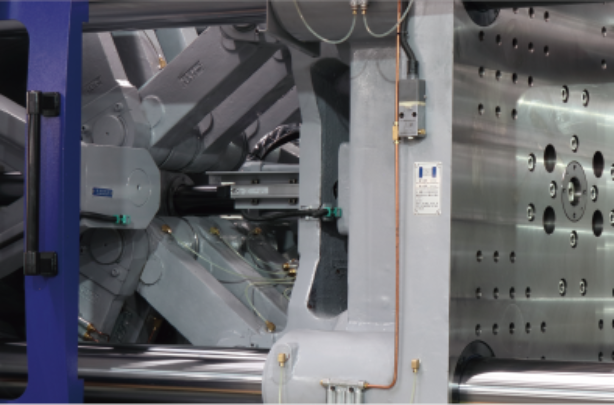

- تكلفة المعدات

سعر الماكينة مرتفع: عادةً ما تكون آلات القولبة بالحقن ثنائية اللون أغلى بمقدار 1.5 إلى 3 مرات من آلات القولبة بالحقن القياسية.

استهلاك أعلى للطاقة: يتطلب نظامين للحقن، مما يؤدي إلى استهلاك طاقة أعلى بنسبة 20% إلى 40% من الآلات أحادية اللون.

- تكلفة العفن

تعقيد القالب العالي: تحتوي القوالب ثنائية اللون على مجموعتين من التجاويف، مما يتطلب محاذاة دقيقة وزيادة تعقيد المعالجة. تعتبر التكلفة أعلى من القوالب القياسية بمقدار 2 إلى 4 مرات.

ارتفاع تكلفة الصيانة: بسبب الهيكل المعقد، تكون تكاليف الإصلاح والصيانة أعلى.

- تكلفة المواد

المواد المختلطة: تتطلب شراء نوعين مختلفين من البلاستيك (على سبيل المثال، البلاستيك الصلب والبلاستيك الناعم)، والتي قد تنطوي على مواد خاصة (على سبيل المثال، TPE، PC/ABS).

متطلبات توافق المواد: يجب أن تلتصق المادتان جيدًا، وإلا فستكون هناك حاجة إلى معالجة إضافية (على سبيل المثال، إضافة مادة لاصقة).

- تكلفة العملية

دورة تصحيح طويلة: تتطلب عملية حقن القالب ثنائي اللون تعديلات أكثر تعقيدًا للمعلمات (على سبيل المثال، مطابقة درجة الحرارة ووقت الحقن)، مما يؤدي إلى معدل خردة أعلى أثناء التصحيح. تحديات الإنتاجية: يمكن أن تؤدي الاختلافات الكبيرة في الانكماش بين مادتين بسهولة إلى التصفيح والتزييف، مما يزيد من تكاليف الخردة.

- تكاليف العمالة والإدارة

متطلبات تشغيلية عالية: تتطلب فنيين ماهرين للتشغيل والصيانة، مما يؤدي إلى ارتفاع تكاليف العمالة.

جدولة الإنتاج المعقدة: تؤثر التغييرات المتكررة في اللون والمواد على الكفاءة.

كيفية تقليل تكلفة عملية القولبة بالحقن في الإنتاج؟

تحسين تكاليف المواد

(1) اختيار المواد البلاستيكية المناسبة

تقييم متطلبات الأداء: اختر المواد ذات الأسعار المنخفضة مع تلبية أداء المنتج (مثل القوة ومقاومة الحرارة والمظهر).

استخدام المواد المعاد تدويرها: أضف نسبة معينة من المواد المعاد تدويرها (مثل المجاري المسحوقة ومنتجات النفايات) دون التأثير على الجودة.

تقليل المواد المضافة: تجنب الاستخدام المفرط للمواد المضافة باهظة الثمن مثل الخلطات الأساسية ومثبطات اللهب.

(2) تحسين استخدام المواد

تحسين نظام الصب: استخدم قوالب الصب الساخنة لتقليل نفايات الصب الباردة.

تقليل سمك الجدار: تقليل سمك جدار المنتج واستخدام المواد مع ضمان القوة.

إعادة التدوير: جمع المجاري ومنتجات النفايات أثناء عملية القولبة بالحقن، وسحقها وإعادة استخدامها (من الضروري تقييم ما إذا كان أداء المواد يتأثر).

تحسين تصميم القالب وإدارته

(1) تحسين كفاءة القالب

تصميم متعدد التجاويف: قم بزيادة عدد تجاويف القالب لزيادة إنتاج اللقطة الواحدة.

تحسين نظام التبريد: استخدم التبريد المطابق أو تصميم قناة المياه عالية الكفاءة لتقصير وقت التبريد. تبسيط الهيكل: تقليل الآليات المعقدة مثل المنزلقات والرافعات، وتقليل تكلفة تصنيع القالب وصيانته. (2) إطالة عمر القالب اختر الفولاذ عالي الجودة (مثل H13، S136) وقم بإجراء المعالجة السطحية (الطلاء بالكروم، النترتة) لتقليل التآكل. الصيانة الدورية: قم بتنظيف تجويف القالب وفحص دبابيس التوجيه/المصعد لتجنب التوقف عن العمل أو الخردة بسبب تلف القالب.

تحسين عملية القولبة بالحقن

(1) تقصير دورة الإنتاج تقليل وقت التبريد: تحسين تخطيط مسار مياه التبريد أو استخدام تقنية التبريد السريع (مثل إدخالات نحاس البريليوم). ضبط معلمات ضغط الإمساك: تجنب ضغط الإمساك المفرط الذي يؤدي إلى دورة ممتدة أو هدر المواد. قولبة الحقن عالية السرعة: استخدم سرعة إطلاق عالية لتقليل وقت التعبئة، ولكن مع منع الوميض أو الاحتراق. (2) تحسين معدل العائد استقرار العملية: إيجاد التركيبة المثلى لمعلمات درجة الحرارة والضغط والسرعة من خلال DOE (تصميم التجارب).

تحسين المعدات وأتمتتها

(1) اختر آلة القولبة بالحقن المناسبة

آلة تشكيل الحمولة

مطابقة الحمولة: تجنب "حصان كبير يسحب عربة صغيرة" واختر آلة ذات قوة تثبيت مناسبة لتقليل استهلاك الطاقة.

النماذج الموفرة للطاقة: أعط الأولوية لآلات القولبة بالحقن الكهربائية بالكامل أو الهجينة (أكثر كفاءة في استخدام الطاقة بنسبة 30%~50% من المكابس الهيدروليكية).

(2) تقليل الاعتماد على العمل اليدوي

إزالة الأجزاء تلقائيًا: استخدم الروبوت لإزالة الأجزاء، مما يقلل من وقت التشغيل اليدوي والأخطاء.

نظام التغذية المركزي: نقل المواد الخام تلقائيًا، مما يقلل من أخطاء التغذية اليدوية والخلط.

تحسين إدارة الإنتاج

(1) إنتاج الدفعات والجدولة

تقليل عدد تغييرات القالب: قم بتوسيع دفعة الإنتاج لنفس المنتج عن طريق دمج الطلبات.

ترتيب خطط الإنتاج بشكل عقلاني: تجنب التبديل المتكرر للمواد أو القوالب، وتقليل نفايات التصحيح.

(2) إدارة سلسلة التوريد

المشتريات المركزية: توقيع اتفاقيات طويلة الأجل مع الموردين لتقليل تكاليف شراء المواد الخام.

المشتريات المحلية: تقليل تكاليف النقل والتخزين.

(3) إدارة الطاقة

ذروة استهلاك الطاقة: ترتيب العمليات ذات الاستهلاك العالي للطاقة خلال فترات انخفاض أسعار الكهرباء. استعادة حرارة النفايات: استخدم الحرارة المهدرة من مياه تبريد آلة القولبة بالحقن لتدفئة ورشة العمل أو لأغراض أخرى.

- تحسين تصميم المنتج

هيكل مبسط: تقليل الميزات المعقدة غير الضرورية (مثل القطع السفلية والجدران الرقيقة) لتقليل تعقيد القالب والعملية.

التصميم الموحد: استخدم الهياكل العالمية كلما أمكن ذلك لتقليل الحاجة إلى القوالب المتخصصة.

DFM (التصميم للتصنيع): ضع في اعتبارك جدوى عملية القولبة بالحقن أثناء مرحلة التصميم لتجنب التعديلات المكلفة لاحقًا.

استراتيجيات لتقليل تكاليف حقن القالب ثنائي اللون

- تحسين اختيار المعدات

اختر طراز الماكينة بناءً على الطلب:

إذا كانت أحجام الإنتاج منخفضة، ففكر في استخدام آلة قولبة بالحقن دوارة ثنائية اللون (بتكلفة أقل من النوع الموازي).

بالنسبة لأحجام المنتجات الصغيرة، اختر آلة صغيرة ثنائية اللون لتقليل استهلاك الطاقة وهدر المواد.

المعدات المستعملة أو التأجير: في البداية، فكر في استخدام المعدات المستعملة أو التأجير لتقليل ضغط الاستثمار.

- تحسين تصميم القالب

هيكل مبسط: تقليل الآليات المعقدة مثل أشرطة التمرير والرافعات لتقليل صعوبة المعالجة.

تصميم الدوران داخل القالب: استخدم قلبًا دوارًا بدلاً من قالب مزدوج التجويف لتقليل تكاليف القالب.

قاعدة القالب الموحدة: استخدم قاعدة قالب عالمية وقم بتخصيص المكونات الأساسية فقط لتقليل تكاليف التطوير.

- تكلفة المواد Control

إعطاء الأولوية لتوافق المواد: اختر مواد ذات معدلات انكماش مماثلة (على سبيل المثال، PP TPE) لتقليل خطر الانفصال.

استخدام المواد المعاد تدويرها: استخدم المواد المعاد تدويرها في المناطق التي لا يتأثر فيها الأداء (على سبيل المثال، الهياكل الداخلية).

تقليل المواد باهظة الثمن: على سبيل المثال، بالنسبة للأجزاء الخارجية، استخدم فقط المواد عالية اللمعان للطبقة الخارجية والمواد القياسية للطبقة الداخلية.

- تحسين العملية

ضبط المعلمات الدقيقة: استخدم تجارب وزارة الطاقة لتحديد المزيج الأمثل من درجة الحرارة والضغط ووقت التبريد.

التحكم في درجة حرارة القالب: التحكم بشكل مستقل في درجتي حرارة القالب لضمان جودة واجهة المادة.

المراقبة الآلية: قم بتثبيت أجهزة استشعار لمراقبة عملية القولبة بالحقن في الوقت الفعلي لتقليل الخطأ البشري.

- تحسين إدارة الإنتاج

الإنتاج على دفعات: تعظيم دورة الإنتاج لنفس المنتج وتقليل وقت تغيير القالب/المادة.

الصيانة الوقائية: قم بصيانة القوالب والآلات بانتظام لتجنب التوقف غير المتوقع.

تدريب المشغلين: تعزيز فهم الفنيين للعملية ذات اللونين وتقليل هدر تصحيح الأخطاء.

- تخفيض تكلفة تصميم المنتج

تقليل المناطق ذات اللونين: استخدم التصميم ثنائي اللون فقط في المناطق الأساسية (مثل الأزرار والأختام).

التبسيط الهيكلي: تجنب الإفراط في التصميم، مثل استبدال جزء من الهيكل ثنائي اللون بالقولبة الزائدة.

عربي

عربي  English

English русский

русский Español

Español Português

Português عربى

عربى

haixiong@highsun-machinery.com

haixiong@highsun-machinery.com رقم 36 طريق يونغجيانغ الجنوبي، منطقة بيلون. مدينة نينغبو، 315800، الصين

رقم 36 طريق يونغجيانغ الجنوبي، منطقة بيلون. مدينة نينغبو، 315800، الصين